ヤマザキでは、AIB・米国パン研究所のAIB国際検査統合基準による指導監査システムを導入して、毎日細かいところまでていねいに衛生管理を行っています。

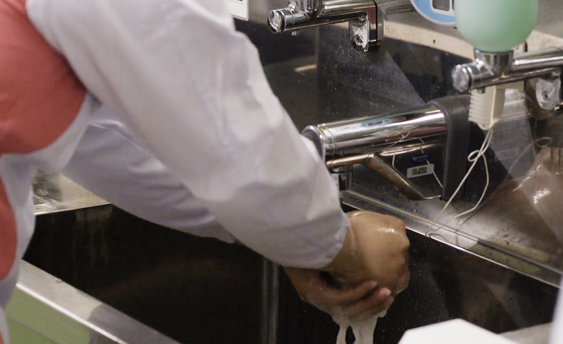

パンを作る人たちは製造現場へ入る前に清潔なユニフォームに着替え、外からばい菌やゴミが入らないように、十分点検を済ませ、手をよく洗ってからパンづくりを始めます。

おいしいパンができるまでには、いくつもの工程があります。

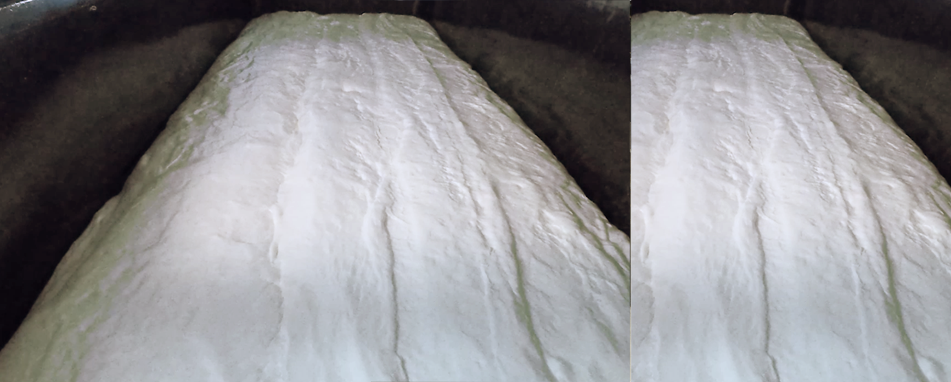

はじめに、中種(なかだね)を作ります。中種とは、パン生地のもとになるものです。

サイロ(小麦粉の保管庫)からミキサーと呼ばれる原料を混ぜるための機械に小麦粉を送り、水と、パンを発酵させるパン酵母を加えて、まんべんなく混ぜ合わせます。

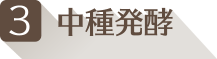

十分に混ざった中種は大きなボックスに移し、発酵させます。

食パンづくりには全部で約8時間かかりますが、その半分以上の時間が発酵にあてられます。温度28℃、湿度82%に管理された発酵に最適な部屋に4時間半ほど置くと、パン酵母の働きで、中に炭酸ガスが生まれ、ふわっと大きくふくらみます。さらにパン特有の風味がつくられます。

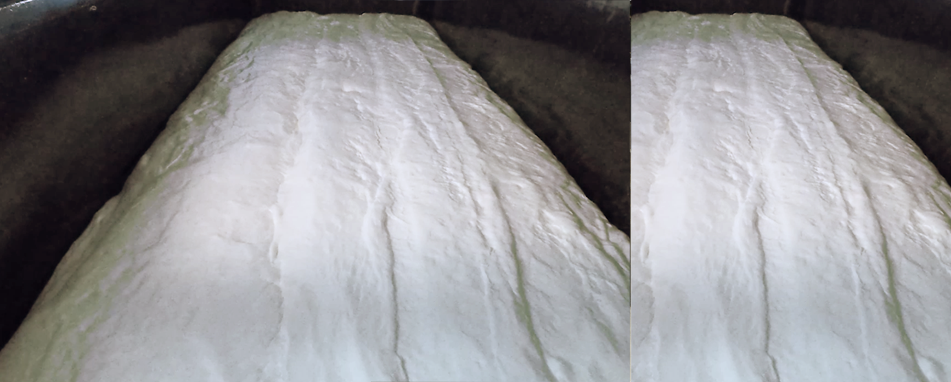

発酵させた中種に小麦粉と水を加え、食塩やバターなどで味付けをして、もう一度ミキサーでこねてパン生地を作ります。

できあがったパン生地は、大きなボックスへ移し、20~

30分間休ませます。

このボックス一杯が、食パン1200斤分になります。

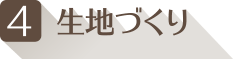

できあがったパン生地をデバイダーという機械で1斤ずつ正確な重量に切り分けます。切り分けられたパン生地は、ラウンダーという機械で丸められます。

形を丸く均一に整えることで、発酵によってできる炭酸ガスが外にもれないようにします。

パン生地を丸めたら、オーバーヘッドプルファーと呼ばれる機械で移動させながら生地を休ませ、また少し発酵させます。その後、モルダーという機械でパン生地をうすく伸ばしながらガス抜きをしていきます。

このガス抜きというのは、炭酸ガスの気泡を小さくして、気泡の数を増やすことを言います。パンを切ったときに、中に見える気泡がきめ細かく一定の大きさに揃っている方が、おいしいパンになります。

うすく伸ばしたパン生地を棒のように巻き、M字型に折り曲げて、四角いケースに3個ずつ詰めます。

ケースに詰めたパン生地を、40〜50分最終発酵させます。

焼く前にもう一度発酵させることで、ソフトでしっとりとしたパンに仕上がります。

ケースにフタをしてオーブンへ入れ、およそ200度の温度で30分ぐらいかけて焼きます。

生地の中には、発酵時に発生した炭酸ガスの気泡が大量にあります。加熱することで、この炭酸ガスが熱膨張し、食パンはさらにふくらんでボリュームが大きくなります。

焼き上がった食パンはパン特有の香ばしい香りと焼き色に仕上がります。

焼き上がった直後の食パンはやわらかく、すぐにスライスすると形が崩れてしまうため冷やす必要があります。

焼きあがったパンをケースから取り出し、ブレッドクーラーと呼ばれる大きな部屋へ移します。急に冷ますとパンが縮んでしまうため、およそ1時間半かけてゆっくりと冷まします。

適温に冷ましたパンは、スライサーと呼ばれる機械で食べやすい大きさに切ります。

そして、一斤ずつ袋詰めして密閉し、最後に金属検出機でチェックをします。

出来上がったパンは、スーパーやコンビニエンスストアなどの販売店毎に仕分けされ、朝早く工場を出発します。