循環型社会の形成、

廃棄物の削減

循環型社会への考え方

食品産業は地球環境の恵みによって成り立っており、当社が製造するパンや和洋菓子は、小麦や卵、砂糖、パン酵母など、豊かな自然の恩恵を受けた原料から生まれています。当社は、原材料調達から輸送、製造、販売、消費に至るバリューチェーン全体で、森林、土壌、水、大気、動物、植物などの自然資本や生物多様性に依存し、影響を及ぼしていることを認識するとともに、限りある資源の効率的な利用やリサイクルを進めることにより自然環境への負荷を低減させるという循環型社会の形成は、当社にとって重要な課題と考えています。

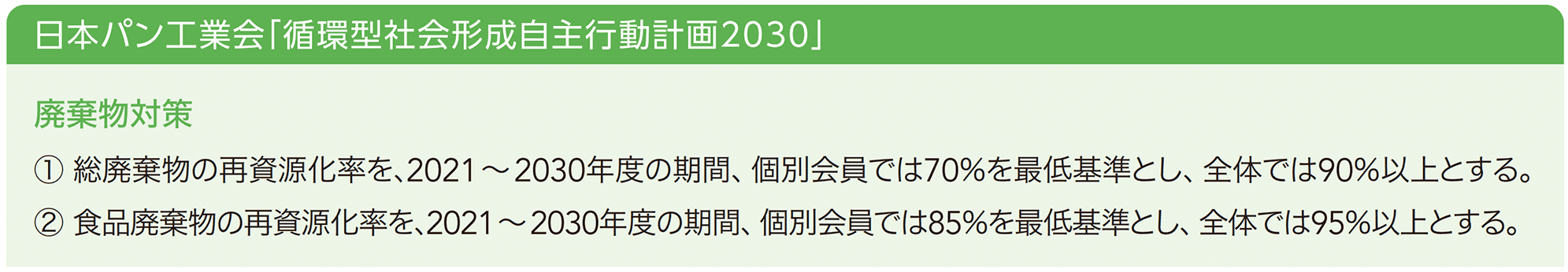

当社は、日本パン工業会の「循環型社会形成自主行動計画2030」に則り、食品ロスの削減と再資源化およびプラスチック容器包装の削減に取り組んでいきます。

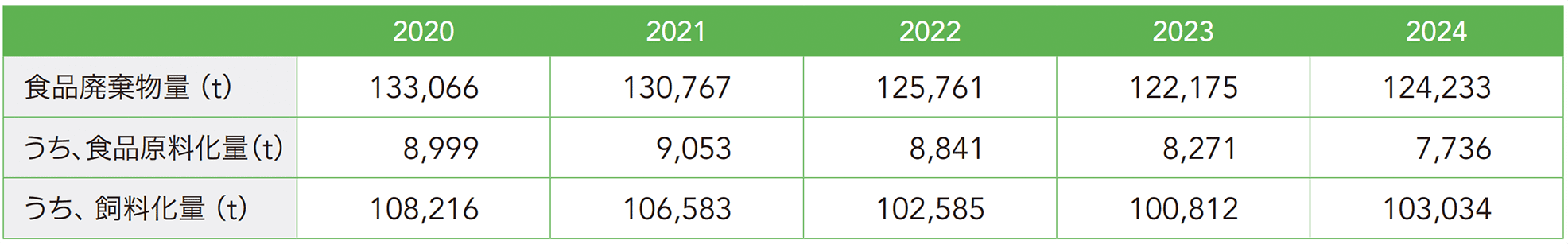

廃棄物の削減および再資源化の実績

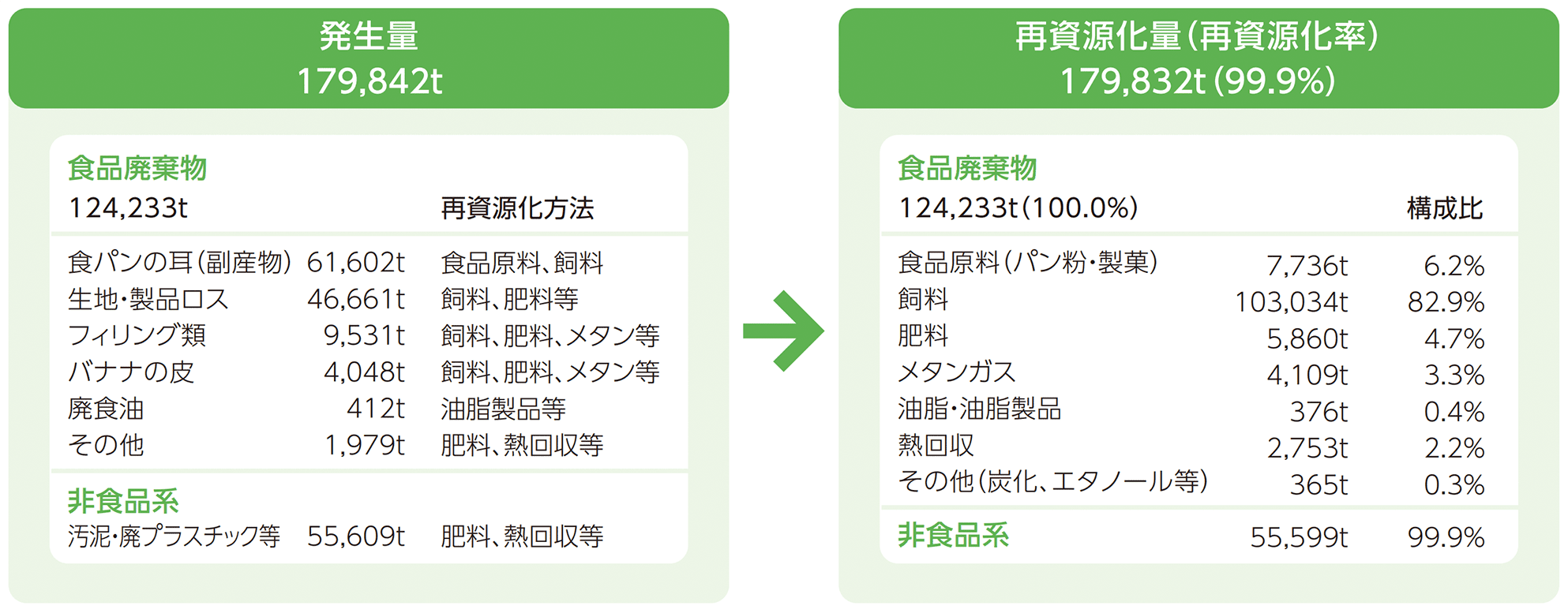

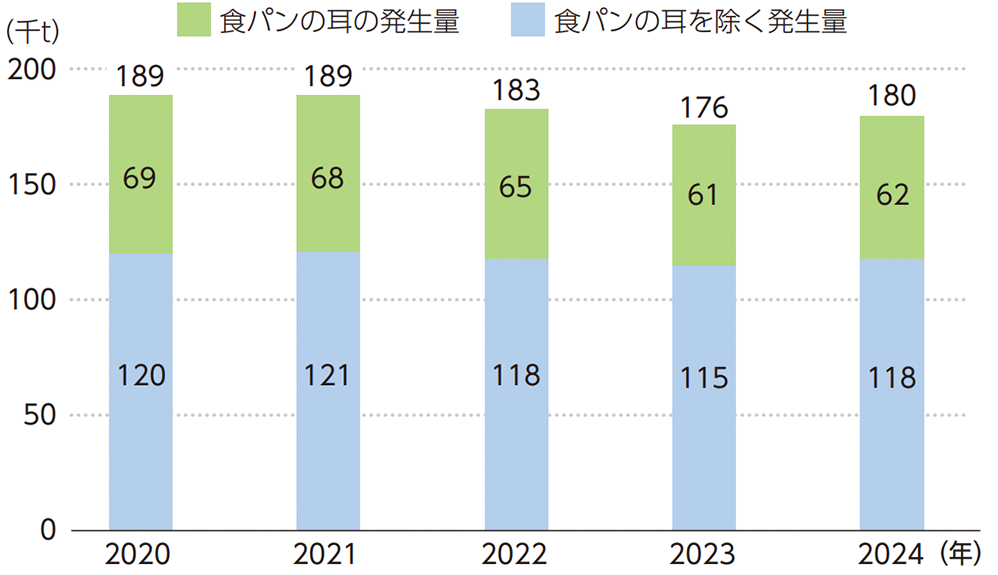

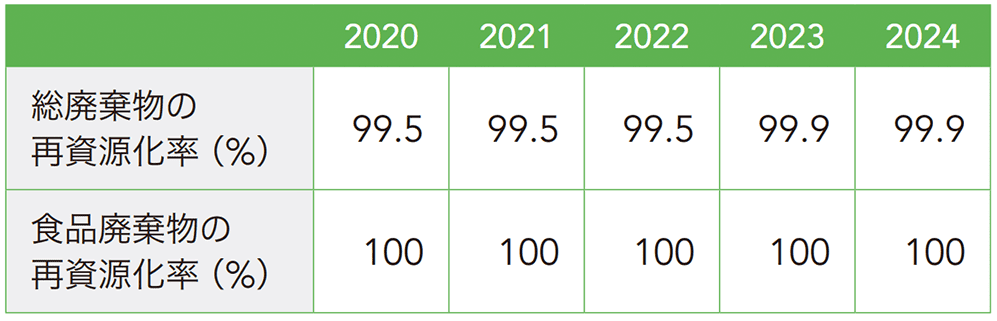

当社は、日本パン工業会「循環型社会形成自主行動計画2030」の目標値以上の改善が図れるように取り組んでおり、2024年の総廃棄物発生量は、179,842トン(前年比101.9%)で、そのうち、製造過程でカットした食パンの耳が61,602トンでした。また、再資源化率は99.9%でした。食品廃棄物発生量は、124,233トン(前年比101.7%)で、再資源化率は100%でした。

※算定範囲は工場・事業所のみです。

-

総廃棄物発生量の推移

-

再資源化率

食品ロスの削減と有効活用に向けての考え方

食品メーカーや小売業、外食産業やご家庭で発生する食品廃棄物のうち、食べられるのに捨ててしまうものを食品ロスといい、農林水産省と環境省の推計値(2023年)によると年間約464万トン発生しています。食品ロスは、事業活動を伴って発生する「事業系食品ロス」と、各家庭から発生する「家庭系食品ロス」に分けられますが、当社では、貴重な食料資源をムダなく利用するために、両方の観点から食品ロス削減に取り組んでいます。まず、当社は日々の生産活動において、食品ロスを発生させないことを第一に取り組んでおり、製造現場での「なぜなぜ改善活動」や「5S活動」を通じて、製造過程で発生する食品ロスの削減に努めています。そのうえで、やむを得ず発生してしまう、製造過程でカットした食パンの耳などは貴重な資源と考え、適正な品質管理を行うことで、菓子やパン粉などの食品原料への利用を進めるとともに、食品リサイクル法に基づき飼料化を最優先に再生利用を行っています。また、全国各地の工場において、地域の特産品を活用した製品開発に取り組むことにより、未利用農産物の有効活用を図っています。さらに、科学的根拠に基づいた消費期限の延長に取り組み、流通やご家庭での消費段階での食品ロスの発生抑制につなげています。

食品廃棄物の発生量推移

食品ロス削減に向けた取り組み

当社は、各工場の製造現場において「なぜなぜ改善」による現場改善活動を推進し、製品の品質向上と食品ロスの発生抑制に取り組んでいます。また、科学的根拠に基づいた消費期限の延長や食べ残しのない小型製品のラインアップ拡充などに取り組んでいます。

消費期限の延長による食品ロスの削減

当社では、科学的根拠に基づいた消費期限設定の適正化や容器包装の変更、食品安全衛生管理体制の整備・拡充によって多くの主力製品において消費期限を延長しています。また、工場内でチルドに対応した設備を導入し、さらに物流体制を整えることにより、チルド製品の取り扱いを拡充し、品質向上とあわせて、製品の日持ち向上を図っています。こういった取り組みは、期限切れにより店舗や家庭で廃棄されてしまう食品ロスの削減につながっています。

ハーフサイズ・小型食パンの拡充

買いすぎや食べ残し、期限切れによる食品ロスへの対応として、単身世帯・シニア世帯に向けたハーフサイズ食パン・小型食パンの品揃え強化を推進しています。消費者の環境意識の変化により適量目であるハーフサイズ・小型食パンの需要はますます高まっています。

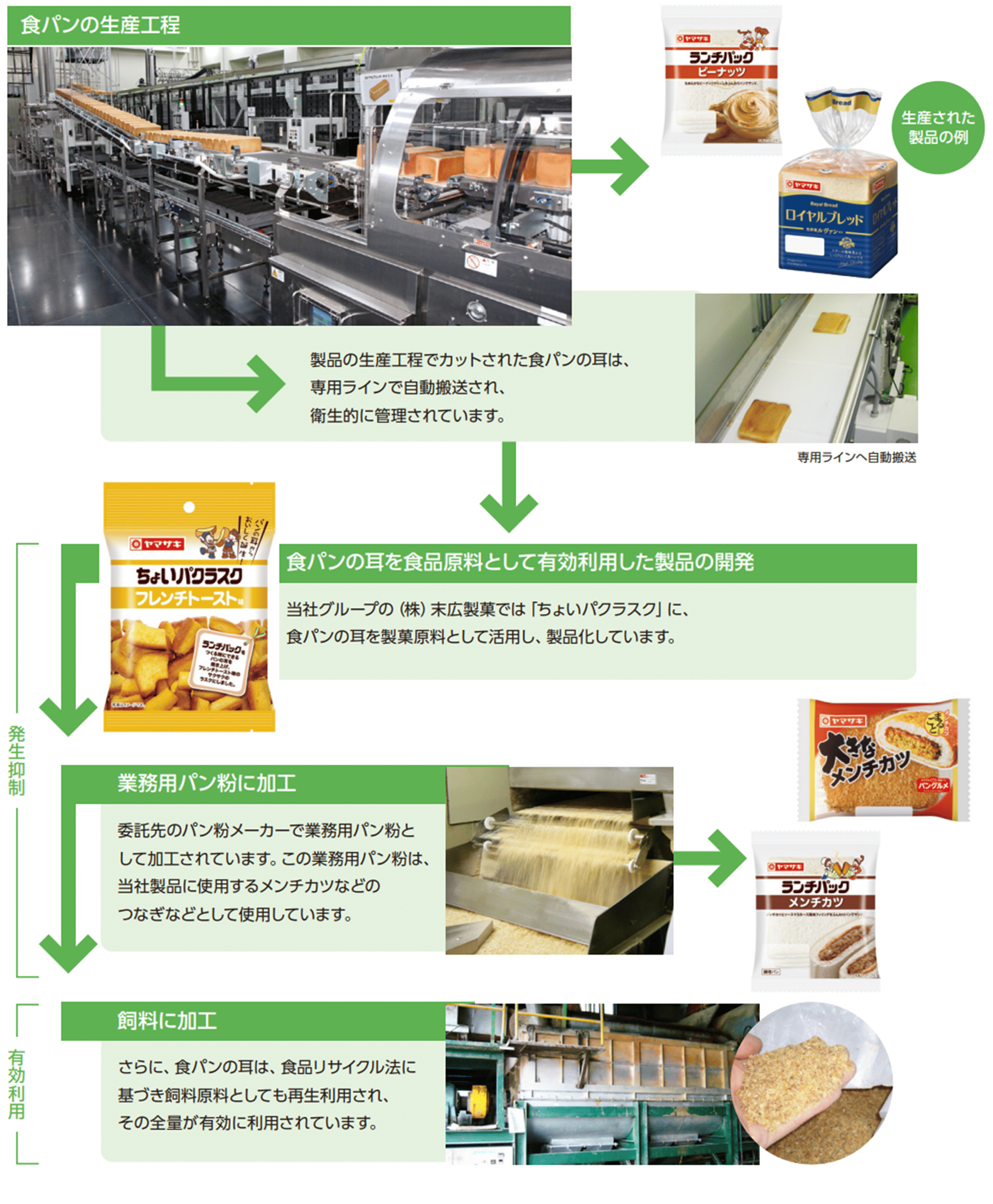

食品ロス発生の抑制と有効利用の取り組み

当社では、パンづくりの過程で発生する食パンの耳を以前からムダなく利用しています。食料資源としての価値を最大限に利用するために、当社グループにおいて食品原料として使用することを第一に取り組んでいます。さらに、豚や鶏などの飼料原料としても再生利用され、その全量が有効に利用されています。

フードバンク活動・自治体の取り組み

障がい者支援施設、児童養護施設といった福祉施設などへ食品を無償配布しているフードバンク*へ、製品の一部を寄贈しています。2011年のセカンドハーベストを皮切りに、現在では8工場(松戸工場、千葉工場、横浜第一工場、横浜第二工場、新潟工場、札幌工場、名古屋工場、広島工場)および当社グループの(株)サンキムラヤが日配品を即日配送できるフードバンク団体に製品を提供しています。

松戸第一工場、千葉工場、横浜第一工場、横浜第二工場の4工場は店舗への配送ルートに提供団体を組み込み、定期的な寄付活動を実施しています。

また、自治体との取り組みとして工場が立地する各地の自治体や社会福祉協議会が行う子ども生活支援事業等へ、製品の一部を寄贈しています。2021年より札幌工場が恵庭市に対し、また阪南工場が羽曳野市社会福祉協議会に対し、現在も製品を提供しています。

*フードバンク:食品企業から品質に問題のない未出荷の製品の提供を受け、支援を必要とする方々に無償で配布する活動

フードバンクに製品を寄贈

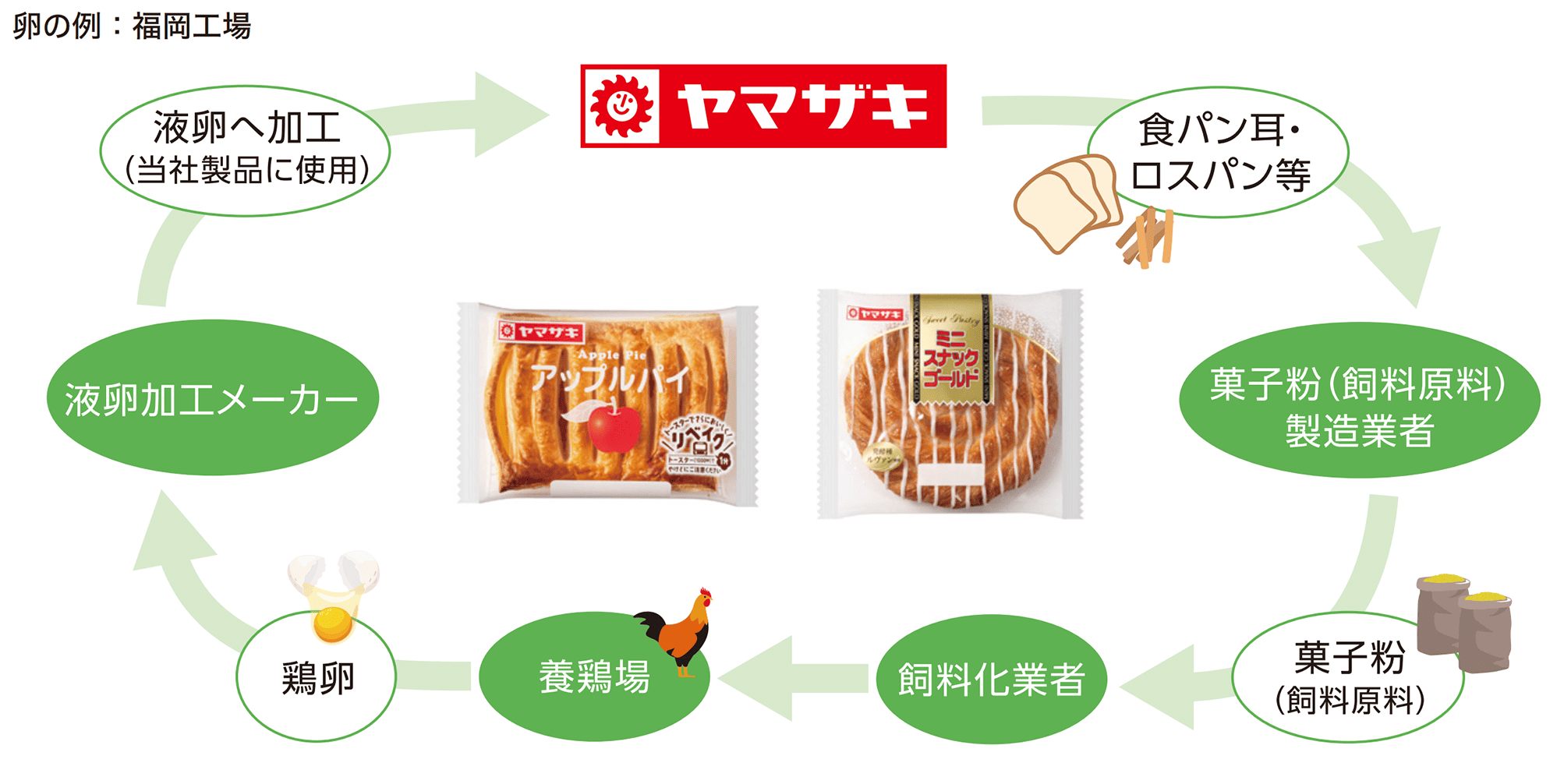

食品リサイクルループの構築

食品リサイクルループとは、食品関連事業者から発生する食品廃棄物から飼料・肥料を製造し、それを用いて生産した農・畜産物などを食品関連事業者が取り扱う、環境にも配慮した循環型社会モデルの一つのことです。当社では、工場で発生した食品ロス由来の飼料(エコフィード)を与えて育った鶏や豚からとれる卵や肉を菓子パン等の製品原料や従業員食堂で使用するなど、食品リサイクルループの構築を進めています。

ゼロ・エミッション工場の拡大

当社では、廃棄物を積極的に再資源化しています。その結果、ゼロ・エミッション工場が拡大し、26工場・2事業所すべてがゼロ・エミッション工場となっています。ゼロ・エミッションを達成した工場については、今後もゼロ・エミッションを維持するとともに、リサイクルの質の向上を図っていきます。

小売店舗における食品ロス削減の取り組み

「デイリーヤマザキ」では、食品ロスの削減と発生した食品ロスの再資源化を本部、店舗、サプライチェーンが一丸となって取り組むべき重点課題として捉え、食品ロスの発生抑制から食品ロスの再資源化に至るまで、さまざまな取り組みを行っています。

(1)食品ロスの発生抑制

① 当社グループが製造する商品の消費期限延長による廃棄ロス削減

科学的根拠に基づいた食品衛生管理体制により、パン・和菓子、洋菓子、サンドイッチやお弁当などの米飯類において、消費期限を順次延長し、販売チャンスロスの改善と廃棄ロスの削減に取り組んでいます。

② 発注精度の向上

店舗でパンなどの日配品を注文する際は、過去の販売データや天候などを活用していましたが、最近は発注締切時間直前の天気予報を確認して、発注見直しを図り、さらに精度の向上を図り、食品ロスの発生抑制に努めています。

③ 出来たてを提供する店内調理機能「デイリーホット」

「デイリーヤマザキ」が推進する店内調理機能「デイリーホット」では、当日の販売状況に応じて必要数を提供するタイムリーなオペレーションにより、お客様に焼きたて・出来たての商品を提供しています。

④ 予約販売の促進

恵方巻やうな重などの季節商品については予約販売を促進し、当日売りを見込んだ発注を減らすことで、廃棄ロスを抑制しています。

⑤ 消費期限の近づいた商品の値引き販売

店舗における消費期限を迎えた商品の廃棄ロスを削減するために、2021年3月より商品値引きシステムを導入し、レジでの簡易な操作で値引き販売が可能となりました。

⑥ 「てまえどり」啓発の実施

2022年から消費者庁、農林水産省、環境省の3省庁と一般社団法人日本フランチャイズチェーン協会と連携し、食品ロス削減の取り組み「てまえどり」を実施しています。「てまえどり」とは、お客様に、すぐに食べる商品を購入する場合には棚の手前にある商品を選んでいただくことをうながし、廃棄ロスを削減する取り組みです。また、近年では各地方自治体とも連携して、さらなる啓発を進めています。

⑦ ドライ商品の納品期限を「2分の1ルール」へ変更

ドライ商品と呼ばれる菓子や飲料などの納品期限は、従来消費期限の3分の1以内とする「3分の1ルール」が一般的でしたが、「デイリーヤマザキ」では2015年から飲料について、2020年からは菓子、カップ麺、レトルト食品などの一般食品について、それぞれ消費期限の2分の1以内とする「2分の1ルール」へ変更し、廃棄ロスの削減に努めています。

(2) 食品ロスの再資源化

店舗で売れ残った食品は、食品リサイクル業者によって回収され、飼料や肥料に加工されています(2024年12月現在112店で実施)。

(3)使用済み食用油のリサイクル

店内のフライヤーで使用した食用油は、専門業者が回収し、石けんの原料や飼料などにリサイクルされています(2024年12月現在、989店で実施)。

(4)サンエトワールの食品ロス削減の取り組み

各店舗では日々の工程管理による適正数量の製造を行いロスの削減に努めています。また、閉店間際、廃棄ロスが多く出そうになった際、「もったいないセット」の販売により、廃棄ロスの削減に取り組んでいます。

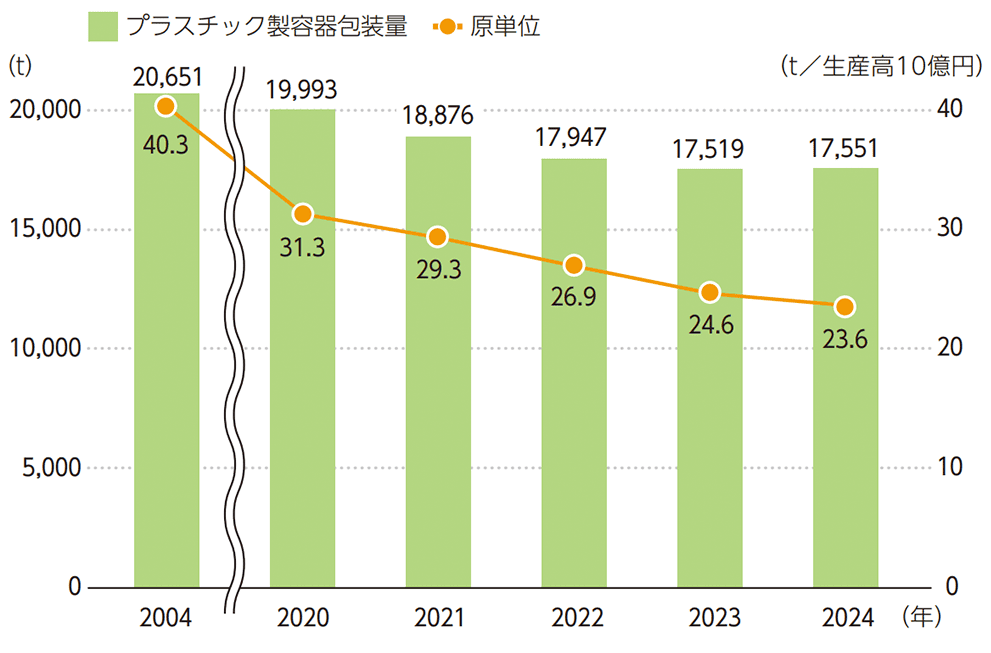

プラスチック製容器包装軽量化への考え方

当社は、食品の安全衛生の確保と品質の保持を第一に考え、容器包装の企画と選定を行っています。そのうえで、(一社)日本パン工業会が制定した「循環型社会形成自主行動計画2030(容器包装の3R対策:2004年度を基準年として、2030年度までに生産高原単位対比で25%削減する)」で定める「容器包装の環境配慮設計指針」に基づき、可能な限り、容器包装の簡素化・軽量化を図るとともに、環境に配慮された容器包装を利用することによる、資源の節約と家庭での廃棄物の発生抑制に努めています。2000年の容器包装リサイクル法完全施行以来、当社製品の9割以上を占めるプラスチック製容器包装の軽量化や設計見直し等により、2004年度比でプラスチック製容器包装排出量原単位は41%削減となりました。

プラスチック製容器包装の削減量推移

※容器包装リサイクル法再商品化義務の対象量に基づき算出

プラスチック製容器包装削減の取り組み

① 主力菓子パン使用フィルム包装の薄肉化

菓子パンをはじめとする製品のフィルム包装の厚さを見直し、製品1個当たりの容器包装重量を約10%削減し年間約700トンの削減としました。

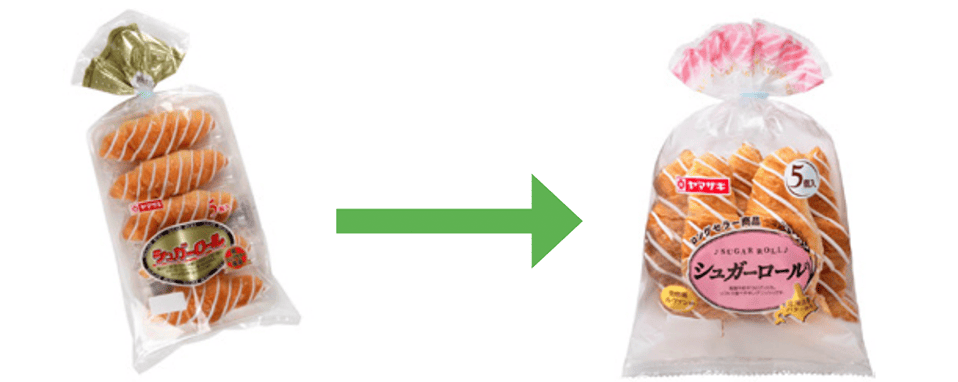

②「シュガーロール」のトレー使用中止と袋サイズの小型化

「シュガーロール」で使っていたトレーを使用中止とし、さらに袋のサイズの適正化を図ることで、製品1個当たりの容器包装重量を約65%削減しました。これにより年間約270トンを削減しました。

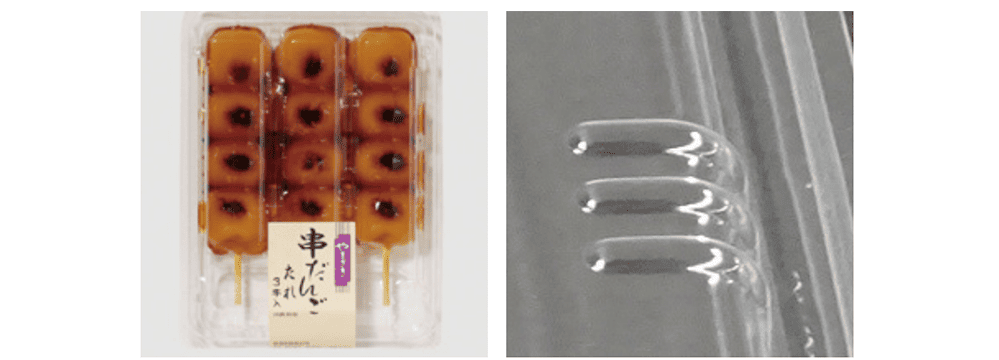

③「3本入り串団子」トレーの薄肉化と軽量化

「3本入り串団子」シリーズで使用しているパックの形状を見直し、厚みを段階的に薄くすることで、製品1個当たりのパック重量を約16%削減しました。これにより年間約200トンを削減しました。また、2023年7月よりさらに7%削減し、これにより年間約40トンを削減しました。

製品例

強度を保持するリブ (凸凹)を

つけることで軽量化を実現

④「2個入れケーキ」のトレーと蓋の薄肉化

「2個入れケーキ」シリーズで使用しているトレーと蓋の厚さを見直し、2023年9月からトレーの重量を約13%、蓋の重量を約6%削減しました。これにより年間約100トン削減しました。

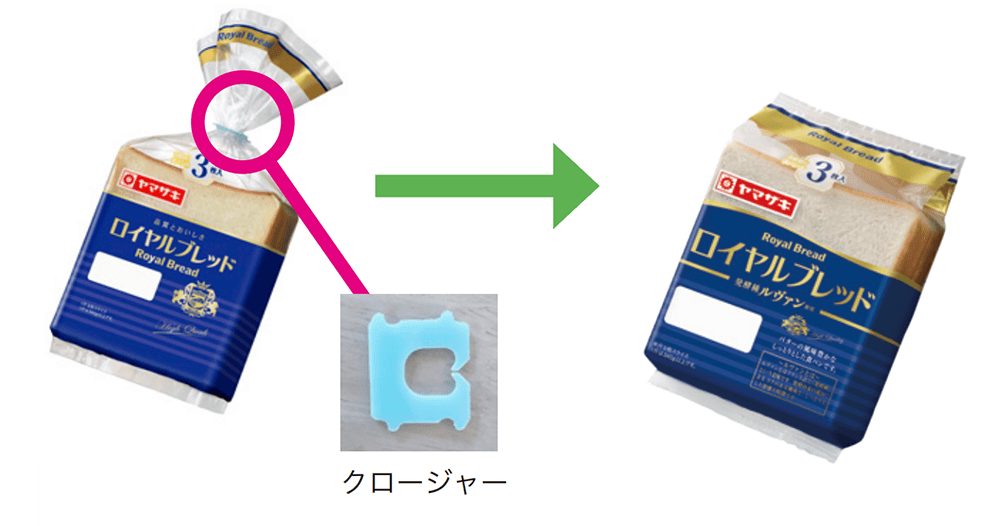

⑤ 食パンなどのクロージャー中止とサイズの見直し

食パンや菓子パンに使っているクロージャーを2022年4月より一部の製品で使用中止とし、さらに袋のサイズの適正化を図ることで、製品1個当たりの包装重量を約30%削減しました。これにより年間約100トンを削減しました。

環境に配慮されたプラスチック素材の活用

当社では石油由来のプラスチック使用量を削減するため、一部製品や社内で使用する備品に環境配慮素材を活用しています。

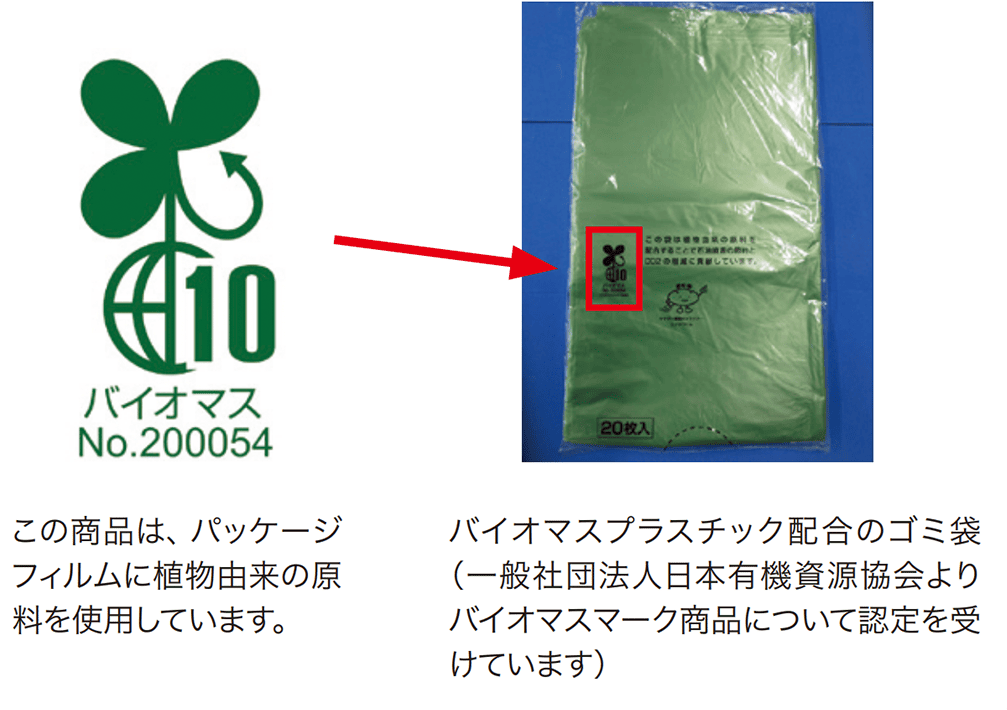

バイオマスプラスチックの活用

各工場において使用するゴミ袋について、これまでは100%石油由来のポリエチレンでしたが、2019年より植物由来のバイオマスプラスチックを10%配合したゴミ袋を導入しています。現在はバイオマスプラスチック配合量を15%にまで引き上げています。また一部の製品に植物由来のバイオマスプラスチックを配合した容器包装を使用しています。

バイオマスプラスチック使用製品の一例

リサイクルPETの活用

一部の製品に市場回収された容器やペットボトルをリサイクルしてできた再生材を用いた容器を使用しています。

小売店舗におけるプラスチック削減の取り組み

デイリーヤマザキで環境配慮型ストローを導入

2025年5月から、デイリーヤマザキの東京都・神奈川県を中心とした首都圏180店舗において、カウンターで提供する淹れたてアイスコーヒー用のストローを「カネカ生分解性バイオポリマーGreenPlanet」を使用したストローに切り替えました。「GreenPlanet」は、株式会社カネカが開発した100%バイオマス由来の生物多様性バイオポリマーで、土壌中に加え、海水中でもCO2と水に分解されるため、プラスチックによる環境汚染問題の解決に貢献します。

レジ袋の有料化とバイオマスプラスチック化

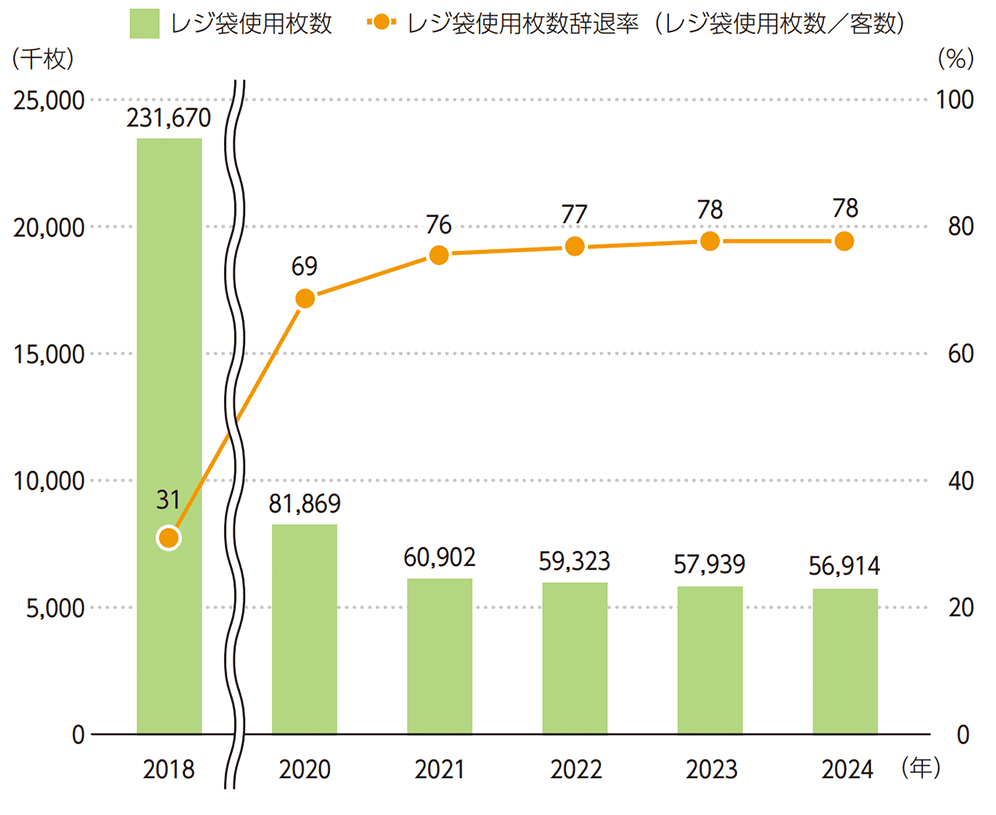

プラスチックは便利な素材ですが、プラスチックごみは海洋を汚染するなど大きな影響を与えています。デイリーヤマザキでは、石油由来のプラスチック使用を削減するため、2020年7月からレジ袋を有料化し、バイオマス由来の原料を30%配合したレジ袋に切り替え、石油資源の節約とCO2の削減に貢献しています。レジ袋の有料化とあわせてお客様への声かけや店頭にご協力を呼びかけるポスターを掲出するなどの啓発活動を推進しています。2024年度のレジ袋使用量は約5千7百万枚で、レジ袋有料化前と比較すると75%削減されています。レジ袋を受け取らないお客様の割合(レジ袋辞退率)は78%となっています。

また、フレッシュベーカリー「サンエトワール」においても、バイオマス由来の原料を30%配合したレジ袋に切り替え、石油資源の節約とCO2の削減に取り組んでいます。

デイリーヤマザキ店舗のレジ袋使用枚数とレジ袋辞退率の推移

プラスチック資源循環促進法に対応したプラスチック削減

デイリーヤマザキでは、店舗でお弁当等を購入された際に提供しているプラスチック製のスプーン・フォークについて、規格を見直し、薄肉軽量化したものに変更しました。また、デイリーヤマザキやフレッシュベーカリー「サンエトワール」の店頭には、プラスチック用品辞退への協力を呼びかけるポスターを掲示し、お客様にもご協力いただいています。

ペットボトル回収機の設置

デイリーヤマザキ店舗でペットボトルを回収するお客様参加型のリサイクルを実施しています。現在ペットボトル回収機は3店舗にて設置されており、回収したペットボトルは資源としてリサイクルされ、お弁当や調理麺で使用する透明容器の原料に生まれ変わっています。また、ペットボトル1本の回収につき1円をFIDR(公益財団法人国際開発救援財団)へ寄付する取り組みも行っています。

プラスチックのリサイクルの取り組み

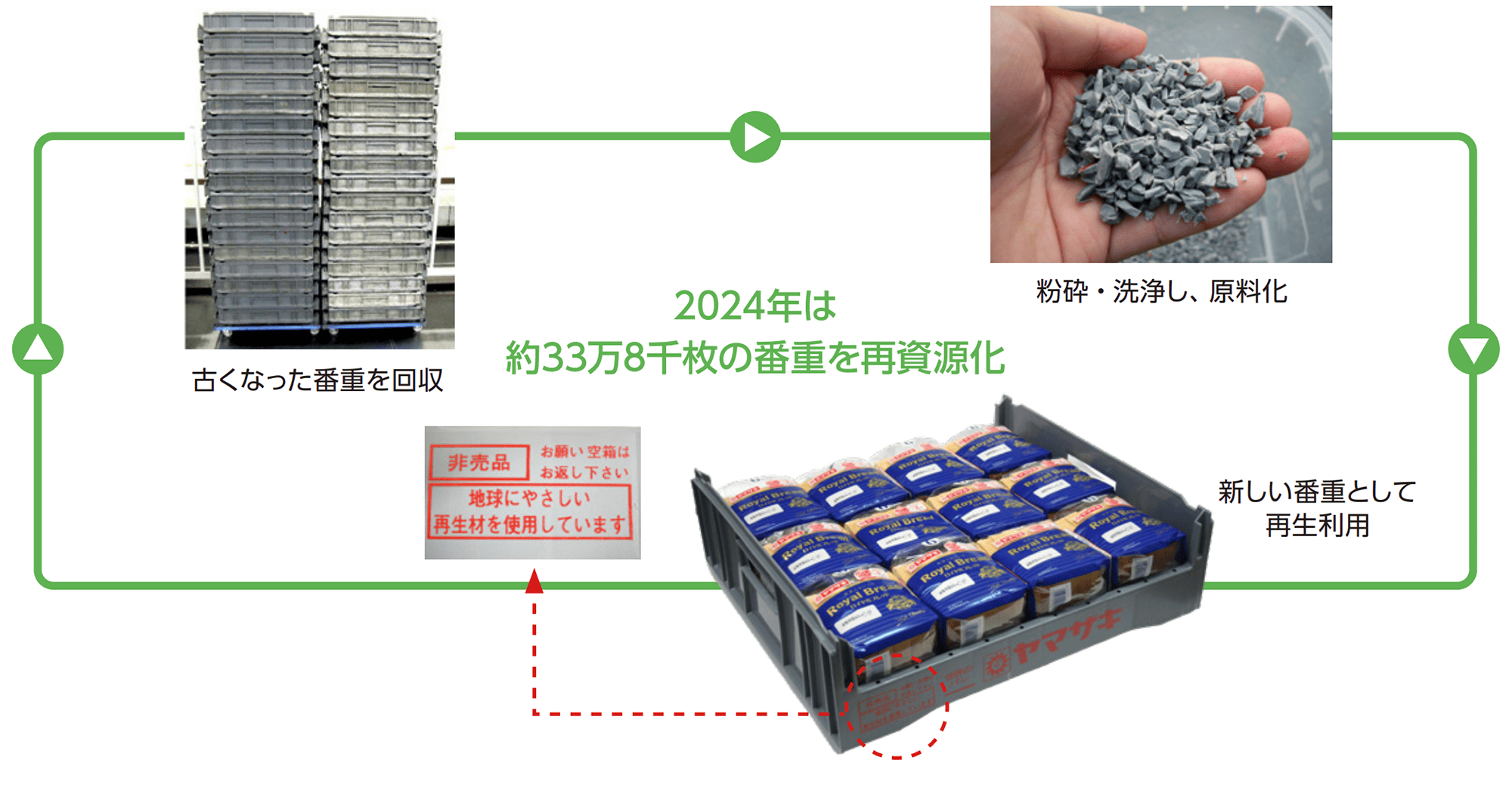

長期間利用した納品ケースの再生利用

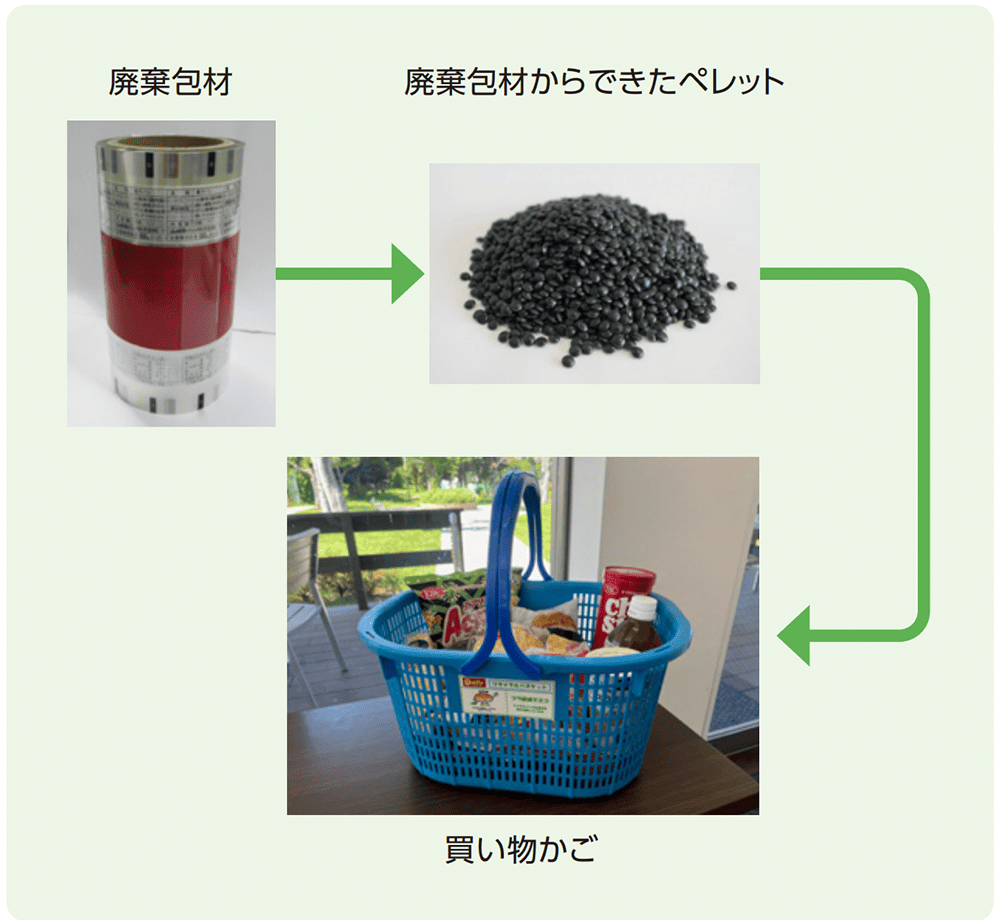

廃棄包材の再生利用

商品の改廃等で製造工場からやむなく発生する廃棄包材のリサイクルを推進しています。処理先のプラスチック再生業者の協力のもと、デイリーヤマザキの買い物かごとして再生加工し、川崎池上新町3丁目店で使用しています。

今後の展望として、工場のゴミ箱など、自社での使用用途を拡大しプラスチックのリサイクルループを幅広く展開していきます。

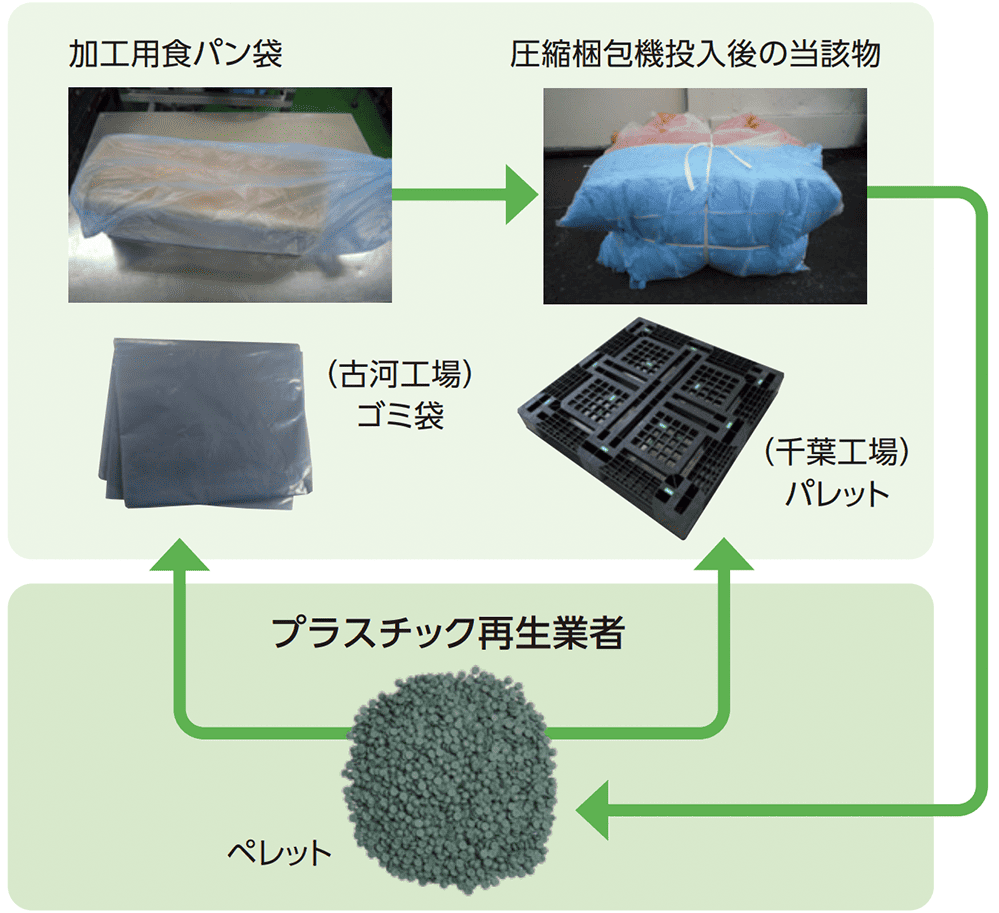

加工用食パン袋の再生利用

食パン加工製品を生産する過程で一時的に加工用食パン(三斤)を保管するためにプラスチック製の袋を使用しており、そのリサイクルを推進しています。処理先のプラスチック再生業者の協力のもと、古河工場ではゴミ袋に再生加工、千葉工場ではパレットに再生加工して工場で使用しています (ゴミ袋は消耗品であるため継続的に原料が必要となることから、リサイクルが円滑に進むという利点があります)。